Beim Vergleich von Kolbenschieberventilen, auch Kolbenventile genannt, und klassischen Regelventilen in industriellen Anlagen zeigen sich objektiv unterschiedliche konstruktive und funktionale Merkmale. Beide Armaturentypen dienen der Durchflussregelung und Absperrung, kommen aber aufgrund ihrer jeweiligen Eigenschaften in unterschiedlichen Einsatzbereich zur Anwendung.

Regelventile sind eine Bauform von Sitzventilen und gehören zu den Standardlösungen im Anlagenbau mit langer Markthistorie und breiter Anwendungspalette. Kolbenschieberventile sind eine eigenständige Ventilbauform, die – historisch beeinflusst durch frühe Entwicklungen im 19. Jahrhundert – ebenfalls seit sehr langer Zeit Teil der Prozessindustrie ist. Im Folgenden sind die zentralen Aspekte des Kolbenschieberventils und des Sitzventils in seiner Funktion als Regelventil im Vergleich dargestellt:

Funktionsprinzip, Drehmoment und Bedienverhalten

Kolbenschieberventile

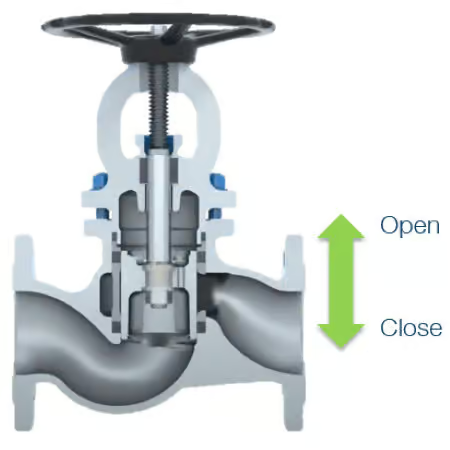

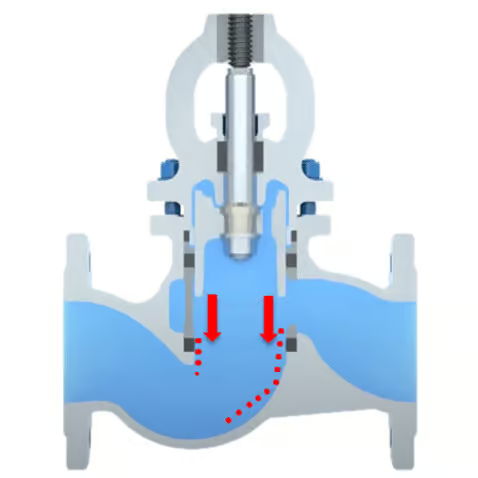

Das Kolbenschieberventil nutzt einen zylindrischen Kolben, der durch zwei Dichtringe geführt wird, sodass die Dichtflächen im Durchgangszustand aus dem Hauptströmungsbereich herausgenommen sind. Dadurch bleibt das Betätigungsdrehmoment über den gesamten Hub nahezu konstant.

Durch den linearen Kolbenlauf und die interne Dichtanordnung ergibt sich ein weitgehend konstanter Betätigungsdrehmomentverlauf über den gesamten Hubbereich. Dies führt zu gleichmäßigerem Handling bei manueller oder automatisierter Betätigung, da keine plötzlichen Kraftspitzen auftreten, wenn der Kolben auf einen Sitz trifft oder ihn verlässt.

Regelventile

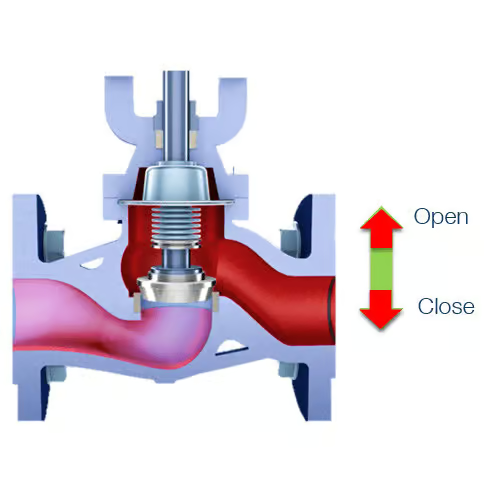

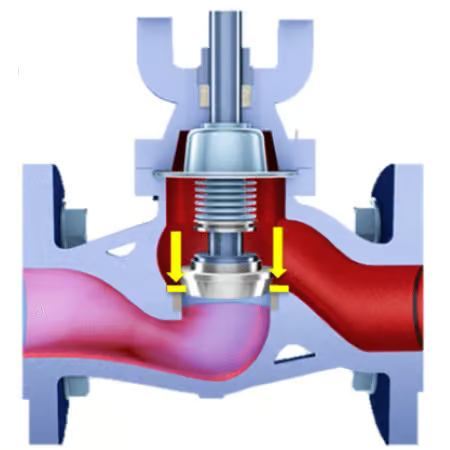

Bei klassischen Regelventilen steigt das erforderliche Drehmoment deutlich an, sobald der Verschlusskörper in Richtung Sitz geführt oder von diesem gelöst wird. Diese charakteristische Spitze im Drehmomentverlauf ist konstruktionsbedingt durch den direkten Kontakt zwischen Kegel und Sitz verursacht.

Einfluss auf Sitz und Dichtung

Kolbenschieberventile

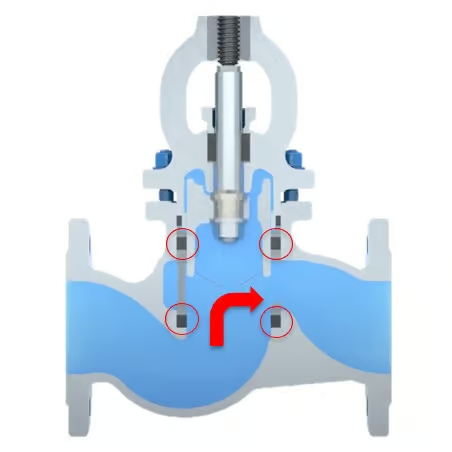

In geöffneter Stellung sind die Dichtflächen bei vielen Kolbenschieberventilen nicht direkt dem Hauptströmungsfeld ausgesetzt, was die Erosion der Dichtflächen minimiert.

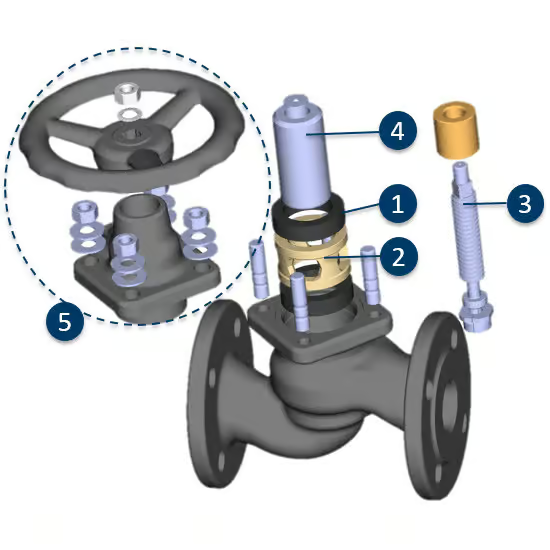

Das Kolbenschieberventil von KLINGER ist die erste Armatur mit einem elastischen, auswechselbaren Dichtsystem für den höheren Temperaturbereich.

Regelventile

Da bei Regelventilen das Sitzsystem im Strömungsfeld liegt, werden Sitzringe und Dichtflächen kontinuierlich beansprucht. Zudem können Temperaturwechsel und Druckdifferenzen die Belastung der Dichtflächen erhöhen, da sich thermische oder mechanische Kräfte direkt auf das Sitzsystem übertragen.

Partikel in den Medien

Kolbenschieberventile

Die Kolbenbewegung kann Partikel aus der Dichtzone herausdrücken, statt dass sie sich dort dauerhaft festsetzen – ein „Selbstreinigungseffekt“, der insbesondere bei kontaminierten Medien von Vorteil ist. Das minimiert Leckagerisiken durch eingeschlagene Partikel deutlich.

Regelventile

Partikel im Medium neigen dazu, sich an Sitzoberflächen anzulagern und können durch die Schließkräfte in die Dichtung gedrückt werden, was auf lange Sicht zu erhöhtem Verschleiß führt.

Wartung und Service

Kolbenschieberventile

Viele Kolbenventile sind so konstruiert, dass Wartungsarbeiten und der Austausch von Verschleißteilen ohne Ausbau aus dem Rohrsystem möglich sind. Dies reduziert Stillstandzeiten und vereinfacht die Instandhaltung. Die Wartung sollte jedoch nur durchgeführt werden, wenn das Ventil drucklos ist.

Regelventile

Bei klassischen Regelventilen ist der Zugang zu Sitz und Dichtung häufig erst nach Ausbau oder umfangreicher Demontage möglich, was den Wartungsaufwand insbesondere bei größeren Nennweiten erhöhen kann.

Historischer Hintergrund

Kolbenschieberventile

Kolbenventile greifen auf eine lange Tradition als Dampfventile zurück. Sie wurden im 19. Jahrhundert erstmals erwähnt und setzen statt einem Teller und Sitz auf einen zylindrischen Kolben, der durch Dichtsysteme geführt wird.

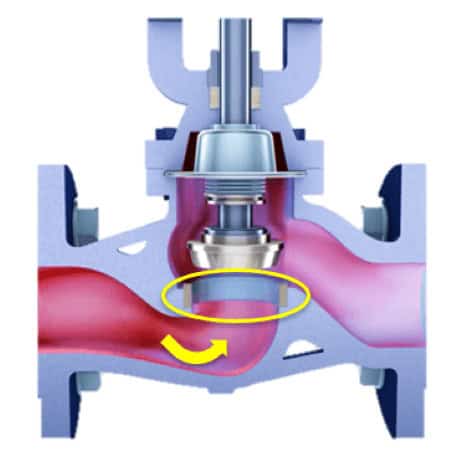

Einen Meilenstein markierte 1922 Richard Klingers Entwicklung eines Ventils (KVN), bei dem er das Dichtungssystem des herkömmlichen Sitzventils durch einen zylindrischen Kolben mit zwei elastischen, austauschbaren Dichtungen ersetzte. Diese damals neuartige Lösung sorgt auch nach über 100 Jahren für hohe Dichtheit und eine einfache Instandhaltung bei Temperatur- und Druckwechseln.

Moderne Kolbenschieberventile kombinieren dadurch eine geradlinigere Strömungsführung mit Schutz der Dichtungen vor direkter Erosion und ermöglichen gleichzeitig einen vergleichsweisen einfachen Austausch der Dichtelemente im Service, was sie gerade in Dampf- und Kondensatsystemen zu einer langlebigen und betriebssicheren Alternative zu klassischen Regelventilen macht.

Regelventile

Im 19. Jahrhundert haben sich Regelventile evolutionär aus frühen Dampf- und Wasserarmaturen entwickelt und wurden zu einem der prägenden Ventiltypen der Industrialisierung.

Ihr Funktionsprinzip basiert auf einem Teller, der über eine Spindel auf einen Sitz gedrückt wird und so den Strömungsquerschnitt definiert – ideal für präzise Regelaufgaben, aber mit vergleichsweise verwinkeltem Strömungsweg, der Druckverlust und Erosion begünstigen kann.

Über Jahrzehnte entstanden zahlreiche Varianten und Patente, doch alle folgen im Kern diesem klassischen Sitzventil-Prinzip, das sich vor allem in Dampf- und Prozessleitungen als robustes, aber wartungsintensiveres Standarddesign etabliert hat.

Produktangebot bei KLINGER

Anlagenplaner und -betreiber finden sowohl Kolbenschieberventile als auch klassische Regelventile/Sitzventile in der Produktpalette der KLINGER Group. Über ein globales Vertriebs- und Servicenetz werden beide Armaturentypen angeboten, sodass für unterschiedliche Prozessanforderungen jeweils passende Lösungen verfügbar sind.